快充、能量密度与循环寿命的矛盾

快充、能量密度与循环寿命的矛盾

文章亮点

(1)数值模拟研究了锂离子电池温度依存的老化行为;

(2)锂离子电池衰减速率是析锂和SEI膜生长相互竞争决定的;

(3)当能量密度或充电速率增加时,为了延长循环寿命,最优化的充电温度应相应提升;

(4)提高充电温度是消除析锂的有效方法。

模型描述

数值模拟研究主要集中在石墨负极,考虑石墨负极的温度依存的老化容量损失行为。电池老化模型同时考虑了SEI增长和析锂反应, 此外还考虑了由于SEI连续生长导致负极极片孔隙率降低,锂离子传输受到影响,这又可能会引起析锂,从而在长时间循环中容量衰减从线性到转变非线性。在负极极片中,电流密度可以分为三个部分:石墨/电解液界面可逆电极反应jgr,SEI膜生成反应jSEI,析锂反应jLi,后两者是不可逆的。因此,总的电流密度jtot可用下式表示:

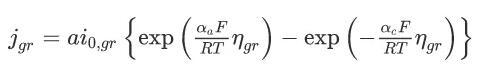

(1)石墨脱嵌锂反应可用Butler-Volmer 方程描述,即:

图2 析锂与SEI生长之间的竞争。(a)循环寿命结束(20%总容量损失),SEI生长和析锂引起的容量损失的分解。循环过程中,(b)SEI生长和(c)析锂引起的容量损失的演变。 PHEV电池,在不同温度下1C充电。

图1a描述了在不同温度下1C充电时PHEV电池的容量保持率与等效循环周期的关系。模拟结果表明,该电池在~20°C时的循环寿命最长。图1b是电池的老化速率,定义为每个等效周期的容量损失(%),横坐标以温度倒数(1/T)绘制。由图可知老化率的对数与1/T是线性的,表明老化率遵循阿伦尼乌斯定律,直线的斜率表示活化能。这些结果表明该模型能够很好地揭示温度对电池衰减影响的关键特征。由图1b和图2a可知,~20℃是容量衰减率转折点,大于此温度,衰减主要由SEI生长控制,随着温度升高衰减率增加;小于此温度,衰减主要由析锂控制,随着温度降低,衰减率增加。

由图2b可见,SEI在开始时快速增长并逐渐减慢,这是因为SEI生长速率受到EC在石墨表面膜上扩散速率影响,因此与膜厚度成反比。 随着EC扩散系数随温度的升高而增加,SEI生长引起的容量损失随温度升高而增加,导致老化速率随温度升高而升高。

在T<20℃的情况下,经历一定数量的循环后出现析锂。 温度越低,析锂开始越早。析锂的出现主要因为SEI的连续生长降低了负极孔隙率,因此增加了负极的电解质相的过电位。一旦出现析锂,沉积在石墨表面上的金属锂进一步堵塞负极涂层的孔道,导致更大的极化,析锂速率飙升,电池容量迅速衰减。

图3 随着温度的降低,析锂出现较早。 (a)新鲜PHEV电池在不同温度下1C充电过程中锂沉积电位(LDP)的演变。在不同温度不同循环次数后的PHEV电池锂沉积电位(LDP)的演变:(b)10°C,( c)20℃和(d)30℃。

析锂电位受到三个过程的影响:电解质中Li +离子的传导和扩散,石墨表面的电极反应,以及石墨颗粒中锂的扩散,这些过程都高度依赖于温度。因此,温度的降低将负极电位推向0V的临界点(图3a),低于该临界点将发生析锂。由于负极孔隙率持续下降,负极电位在循环过程中持续下降(图3b-d),因此在较低温度下析锂开始得更早。如图3b-d所示,负极电位在10°C(图3b)中仅经过400次循环后降至0V,而在20°C(图3c)、30°C(图3d)循环结束时,仍远高于0 V。因此,通过提高电池充电温度可以减轻甚至消除析锂。

小结

锂离子电池存在一个最佳充电温度,其具有最长循环寿命,最佳温度的是SEI生长和析锂之间相互竞争的结果。高温下,没有析锂,老化速率主要受SEI增长的影响,其速率随温度升高而增加。在发生析锂的低温下,温度的降低导致较早的析锂开始,并因此导致电池容量的更快衰减。

图5 析锂引起的老化率随着充电倍率的增加而增加。循环结束时,不同温度下(a)2C充电和(b)3C充电的PHEV电池SEI生长和析锂容量损失的分解。在(c)20℃和(d)35℃下不同的充电倍率时SEI生长和析锂引起的容量损失的演变。

小结

充电倍率的增加导致负极电位更低,从而更早开始析锂,电池容量快速衰减。因此随着充电倍率从1C增加到3C,20℃的循环寿命显着下降,当温度升至35°C(图5d)时,由于负极电位随着温度的升高而升高,推迟了析锂的开始(图4d)。对于2C和3C情况,析锂缓解使35°C下的循环寿命比20°C时更长。这表明升高温度减少析锂的益处超过了SEI生长加速的负面影响。因此,最低衰减速率对应的最佳温度从1C充电时的~20℃增加到2C充电时的35℃,及3C充电时的45℃。

图6 最佳温度随能量密度的增加而增加。 (a)在不同温度下用1C充电时EV电池的容量保持曲线。(b)在1C充电时EV电池与PHEV电池的老化速率比较。EV电池具有PHEV电池的2倍面积负载密度,以及较低的电极孔隙率和较小的N/P比。

图7 随着能量密度的增加,析锂更严重。EV电池在不同温度下1C充电时循环过程中(a)SEI生长和(b)析锂引起的容量损失的演变。(c)在20℃和35℃下EV电池和PHEV电池的1C充电过程中的锂沉积电位的比较。(d)1C充电寿命结束时EV电池总容量损失的分解。

小结

EV电池能量密度更高,电极设计时具有PHEV电池的2倍面密度,以及较低的电极孔隙率和较小的N/P比。高能量密度电池,电极厚度的增加对SEI生长速率的影响可忽略不计(图7a与图2b),但会导致更早出现析锂(图7b与图2c)。这是因为厚极片中电解质传输阻力较大,导致EV电池中负极/隔膜界面处的电位更低。因此,具有最低衰减速率的最佳充电温度也应增加。

能量密度提高、充电倍率增加,相应的最优化充电温度也需要升高。

图8 快速充电,能量密度和循环寿命对最佳温度的影响。(a)PHEV电池和(c)EV电池在不同充电倍率下的衰减速率与温度的关系。充电倍率和温度对(b)PHEV电池和(d)EV电池的循环寿命的影响。

结论

作者数值模拟系统研究了快速充电和能量密度对锂离子电池循环寿命的影响。 该模型能很好地揭示与温度相关的老化行为,可优化循环寿命的最佳温度。并发现最佳温度是SEI生长和析锂之间的竞争结果,因此是充电倍率和能量密度的函数。最佳温度随着充电倍率或能量密度的增加而增加。 因此,提高充电温度是减轻析锂并且实现高能量密度EV电池的快速充电的有效方法。

文献

Yang X, Wang C. Understanding the trilemma of fast charging, energy density and cycle life of lithium-ion batteries[J]. J. Power Sources, 2018,402:489-498.